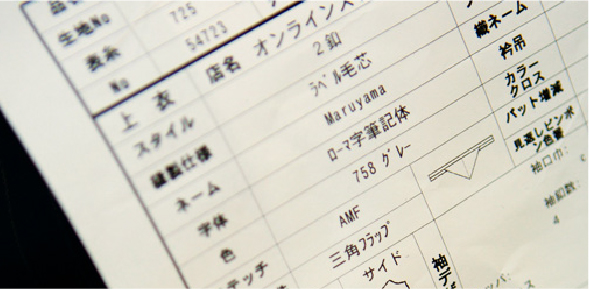

佐賀県武雄市にオンリーの自社工場 「オンリーファクトリー」 があります。 ファクトリーにひとたび足を踏み入れると、 意外にも静かで穏やかな環境でスーツが作られていることがわかります。テーラーメイドはここで縫製しており、 その数は年間 2 万着超。今日もまた 「お客様に着てもらいたい一着があるから」 と、 お客様のスーツを作り続けています。 その背景には工場内の湿度管理や生地の保管方法、 生地のカッティングから縫製、 仕上げのプレスまで、 スーツづくりに欠かせない様々なこだわりとノウハウが蓄積されています。

また、オンリーファクトリーは、海外の提携工場への技術指導も担っています。縫製の各工程をくまなくチェックし、理由や原因を解明して指導するから、指導後帰国してからもリバウンドすることがほとんどありません。オーダースーツも既製スーツも、生産する場所にかかわらず分け隔てなく、徹底的に品質にこだわる。自分たちで企画して、作り、販売するオンリーのこだわりです。

オンリーファクトリー8つの特徴

オンリー独自の技術

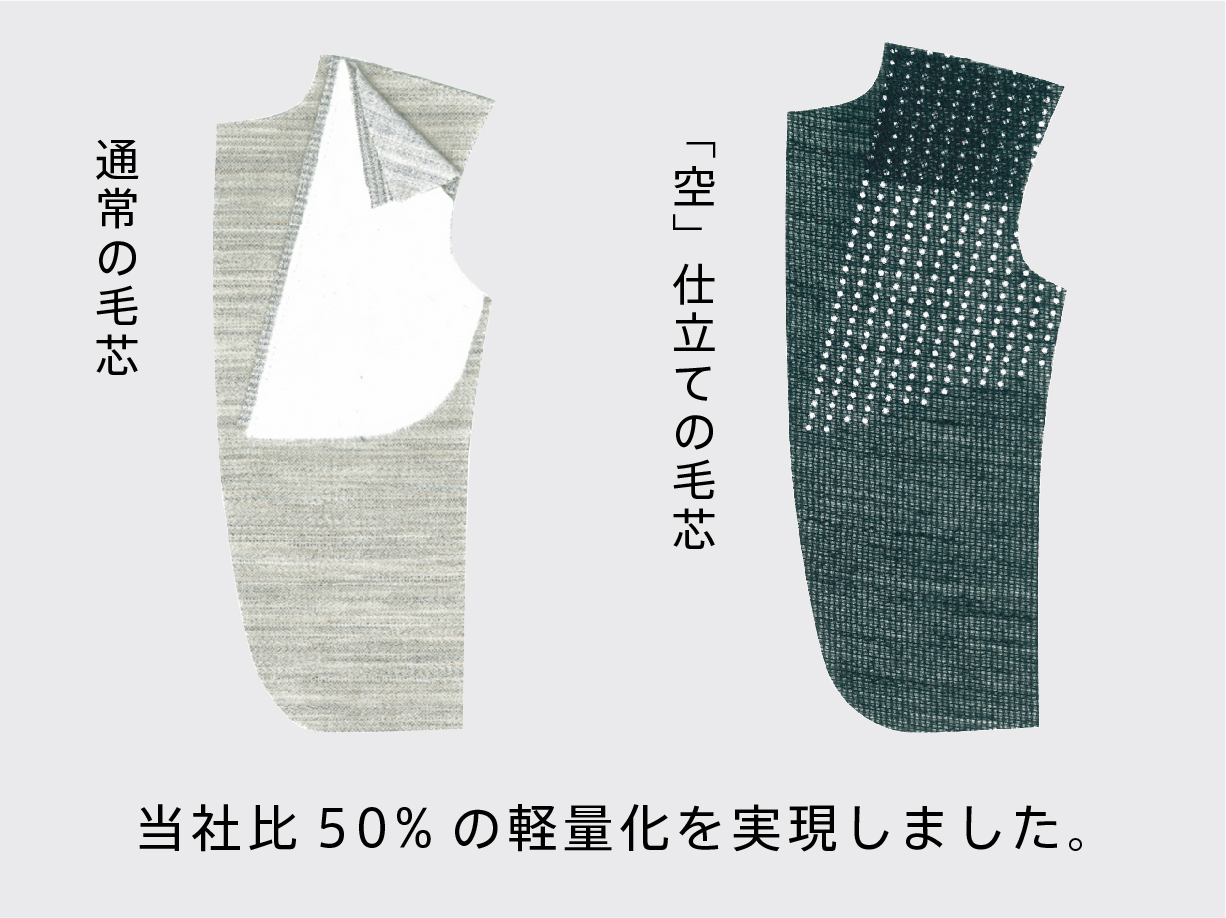

超軽量「空仕立て」

通常のスーツに比べ、約50%(当社比)の軽量化に成功したオンリーの「超軽量空仕立て」。

その秘密は、スーツの形状や着心地を左右する「芯地」にあります。

オンリーでは、超軽量芯地の開発に成功。特殊加工を施すことで、軽量ながら型崩れしないスーツを完成させました。

他社では真似できないものを作りたい。オンリーの精神はここでも具現化しています。

自宅で洗えるHOMEWASHスーツ

自宅の洗濯機で洗っても型崩れしにくく、かつ地球環境にも配慮したエコスーツです。

オンリーファクトリー工場長の白波は、“洗える”スーツを開発した第一人者で、日本で最初にウールマーク協会の認可を取ることに成功しました。

巷にウォッシャブルスーツはたくさんありますが、仕様はもちろんのこと、洗濯後のシワや型崩れの度合いなど多種多様です。

オンリーの洗えるスーツ「ホームウォッシュスーツ」は、保型性・防シワ性共に、最高レベルと自負しています。